更多>>行业资讯

更多>>联系我们

地址:河北省邯郸市永年建材市场办公楼

电话:0310-5139366 5134299

传真:0310-5134287

邮箱:jinjiang2000@126.com

网址:www.jjcm.cn

鱼尾螺栓开裂了,问题究竟出在哪?

时间:2016-07-24 14:34 点击:

| 核心提示:2016年7月28日,由资深专家阎振中老师主讲的“合金元素及夹杂物对高强度紧固件的影响”课题将在杭州举行,精彩值得期待! |

|

一批Φ21.66的线材,材料牌号为20MnTiB,生产规格M24的10.9级鱼尾螺栓,生产过程中发现产品开裂现象。经过一系列检测分析,不但在原材料发现材料偏析及发纹,而且,在系列检测分析中,说明了热处理后产品裂纹扩展、延伸了,同时开裂产品比例增加了;究其原因,除了原材料本身原因外,还与热处理工艺密切有关。

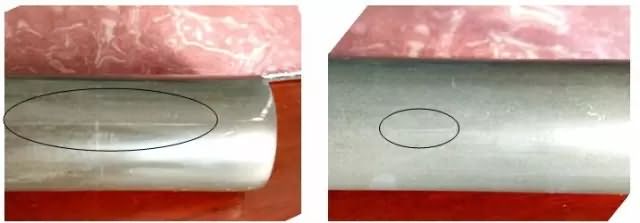

鱼尾螺栓生产现状 1、产品的技术条件:采用直径Φ16.88mm线材,采用冷镦成形方法、生产M24的10.9级鱼尾螺栓。 2、生产工艺:在材料冷镦成形后,毛坯进行滚丝,成品后发往热处理公司进行表面渗碳淬火。 3、在热处理后进行检查,发现产品开裂严重(如图一红框中的裂纹);图一左的裂纹由头部扩展发展到颈部,贯穿整个头部;图一右,在裂纹在杆颈连接处一直延伸到杆部位置,裂纹总长度达到3CM以上,在头部下方螺纹呈现任意的、弯曲的弧线状态;图一右,裂纹比原材料开裂长度增加了。

图一鱼尾螺栓开裂

线材状况 鱼尾螺栓开裂现象,严重影响了公司产品的质量、企业的信誉,必须追根溯源,找出断裂的根本原因。根据质保部门生产统计数据反映:在冷镦工序中后的半产品中,发现裂纹比例为5%—6%,进行挑选材后,在热处理产品后又发现了部分产品开裂,二部分产品裂纹的总数超过产品总数的10%,引起企业高度关注。 首先检查生产第一线线材生产的实际状况,作为发现和判断裂纹产生根源的的第一依据。在车间现场分析有部分材料存在裂纹(见图二)。 一、线材状况

图二 线材的裂纹状况

从线材的实际状况来看,线材表面存在明显的裂纹,这些裂纹形态属于微小的裂纹——发纹类型,从图二左来看发纹长度、深度不一;图二左,裂纹十分明显,有一定的深度,发纹的长度达到5CM,图二右,发纹比较浅,长度也比较短,但是长度也达到了2CM左右,这些裂纹的出现,严重影响产品的质量。大小不一,深浅不同的裂纹在产品截料中发现存在的数量不少,根据质量部统计,产生裂纹毛坯达到总量的5%以上的比例。从上面图二没有经过冷镦截料中可见,这些裂纹是原材料中产生的。 二、检测状况: 为了进一步检查原因,分析裂纹的情况,我们对材料、半成品、热处理后产品进行了各项检测。 1、硬度检测: (1)原材料硬度: 原材料硬度在HRB85.6—HRB88.7范围,平均值为HRB87.1;根据原材料技术要求、硬度控制在≦HRB90范围内,虽然材料硬度偏高,造成冷镦变形难度增加,但是在要求范围内,达到技术要求。 (2)热处理后硬度: 热处理后螺栓的硬度,无论是断裂螺栓,还是正常螺栓的硬度在HRC33— HRC36.9范围,符合10.9级高强度螺栓HRC32—HRC39的技术要求,硬度是性能的表象,必须进一步分析。 2、化学成分分析:

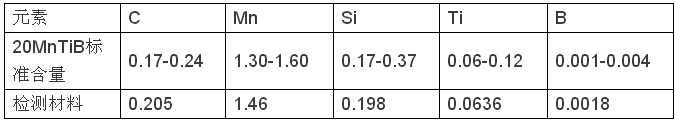

经过光谱分析20MnTiB各项元素的含量均在技术要求范围内。

3、裂纹检测:

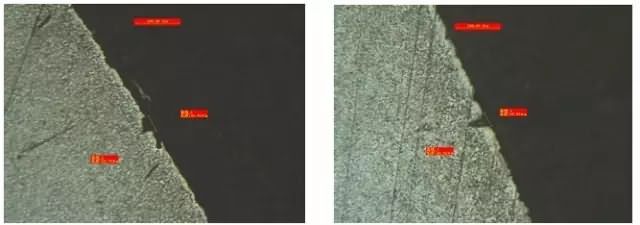

图三原材料裂纹的形状 100X

对有裂纹的原材料进行了金相制样检测,图三左、断裂原材料裂纹(开口宽度:41.47μm,开口深度:25.73μm);图三右、断裂原材料裂纹(开口:37.27μm,深度:44.52μm),裂纹的宽度、深度各不相同;但是这些原材料的裂纹,对冷镦成形会增加扩大裂纹的可能性,会影响产品质量,并且增加了热处理难度和裂纹扩展的风险。 4、退火组织: 20MnTiB材料进入公司的状态是退火状态,我们把材料制成金相试样,观察其组织情况(见图四)。

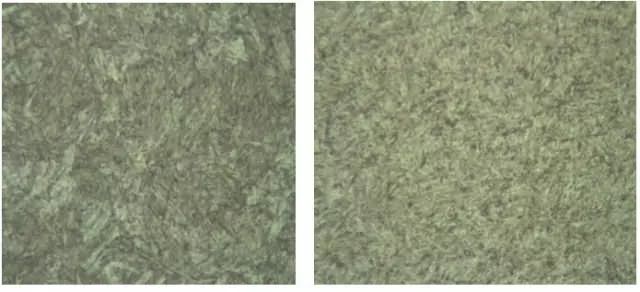

图四原材料退火组织 100X

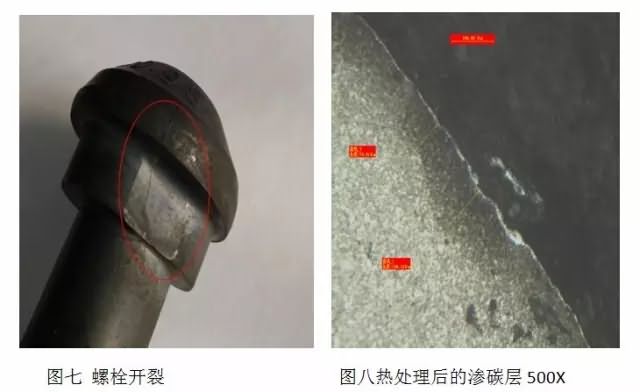

根据退火组织的金相图片判定,组织状态是珠光体+铁素体,大部分区域组织分布比较均匀,没有超过常态、大块的铁素体集中出现的状态,总体来说,金相组织属于合格、可以接受的组织形态;但是部分区域(金相图片中的黑色圆圈圈内部分),存在碳化物比较集中的偏析现象,如果这些碳化物组织集中在产品表面,碳化物会一定程度影响到产品的变形,变形比较大的区域,容易产生开裂现象,这也是形成裂纹的原因之一,必须引起重视。5、调质组织检测:  图五螺栓热处理调质组织 500X 根据国家标准,GB/T13320《钢质模锻件金相组织评级图》的评级标准,间隙组织是:回火索氏体+铁素体,组织形态比较细小,评为调质组织2级,属于正常合格的金相组织。其中左图是开裂产品的组织金相图片,组织比右图的正常螺栓的金相组织略微差一些,右面正常螺栓的金相组织分布更为均匀一些,组织结构更加优良。 6、热处理后裂纹的状况:  图六热处理后的裂纹500X 热处理过程中由于产生加热、冷却的工序,热应力、组织应力大幅度地增加,增加了产品开裂的风险,尤其是材料中的裂纹会有所扩展,甚至会产生断裂,无论是产品的开裂,还是螺栓断裂,是不允许存在的。图六的裂纹口是经过热处理后的状况,热处理后的裂纹比材料中裂纹扩大了,裂纹的开口宽度:129.51μm,是原始裂纹宽度41.47μm的3倍多;裂纹的深度达到:109.47μm,是原始裂纹深度25.73μm的4倍左右。而且在缺口的下端,在原有的裂口下方又出现新的裂缝,是热处理后引起的螺纹扩展的佐证;热处理后的螺纹,与起始裂纹相比,无论是长度、宽度、形态,都产生了比较大的变化,这些变化是热处理后由于热应力产生的热应变,促使裂纹扩展、成长,这与热处理工艺选择不当,有重大的关联。 裂纹产生原因分析 1、初始裂纹: 材料存在初始裂纹,从图二宏观照片中可以看出,无论是左图还是右图,都发现了原材料有裂纹,裂纹大小、深浅各不相同(图三金相裂纹照片),都呈现直纹形态。 2、经过测试,材料硬度在要求范围、材料化学成分达到技术标准、材料的调质量组织、退火组织均达到标准要求。 3、裂纹扩展: 初始裂纹在热处理过程中得到扩展(图六);从图一可以看到头部法兰圈表面是直纹,是原始螺纹的形状,下面颈部裂纹形状开始变化,是不规则的裂纹,裂纹形状是不规则的弧线,螺纹的长度增加、一直开裂至螺栓的杆部。由此可见,裂纹是原始裂开的发纹开始不断地成长发展,热处理后形成头部到杆部的比较长的裂纹,裂纹的长度宽度与原始发纹相比,在不断地增加、扩展。 4、渗碳热处理工艺不当: 20MnTiB材料生产10.9级高强度螺栓要进行渗碳淬火。但是在渗碳淬火过程中,由于工艺产生选择或者安排不当引起调质的质量不到位,继而引起开裂。 1)、渗碳工艺不当:从下面图八可以看出:渗碳层的厚度不均匀,有些区域渗碳层深,有些区域渗碳层浅;在图片中不足150μm的表面范围内,图八左上的渗碳层为:70.91μm,而紧贴在下面部位的渗碳层却达到了106.70μm,可见渗层极不均匀,这是渗碳工艺参数值选择不当的原因产生的。 2)、淬火应力大:图七中鱼尾螺栓头部产生开裂,裂纹的形态是:不规则的弧线,弧线是任意、无规律形态的,形状与紧固件表面缺陷、螺栓淬火裂纹叙述类同(详见GB/T5779标准)。 3)、渗层不均匀,反映在渗碳过程中,以提高温度来代替渗碳时间,产生渗层有厚有薄不均匀,增加了内部的热应力;同时渗碳后,预冷时间、预冷温度不到位的情况下,进行淬火,这样由热应力→热应变→开裂,产生不规则的裂纹弧线,这是热处理工艺参数选择不当产生的,是产生淬火裂纹的主要原因。 裂纹总是萌生于材料中最薄弱环节,在螺栓表面或缺陷容易产生裂纹。在材料内部中的夹杂物、偏析或第二相颗粒容易在缺陷处堆集,导致应力集中,有可能发展、转变成为应变,这样导致裂纹的萌生。一旦裂纹产生,它会在各种工艺加工中不断地发展、扩大。如果紧固件热处理调质工艺得当,能够改善显微组织;反之,热处理调质不当,会促使微小缺陷不断地发展。  结论: 鱼尾螺栓的开裂有两个方面的原因: 内因:原材料的材偏析、发纹,是裂纹产生的首要原因;外因:渗碳热处理工艺不到位、是增加裂纹的推手。 |