更多>>行业资讯

更多>>联系我们

地址:河北省邯郸市永年建材市场办公楼

电话:0310-5139366 5134299

传真:0310-5134287

邮箱:jinjiang2000@126.com

网址:www.jjcm.cn

用超速冷却技术消除 GCr15 钢网状碳化物

GCr15 是应用最为广泛的轴承钢 , 近年来连铸连轧技术的应用使得轴承钢的生产工艺及实物质量达到了一个很高的水平, 但连轧技术的应用在增大轧制速度 , 提高生产效率的同时也提高了终轧温度 , GCr15 由于是过共析钢 , 在高温终轧后的冷却过程中二次碳化物会沿原奥氏体晶界析出形成网状, 即使后序的球化退火也难以消除 ,造成碳化物分布不均 , 若急冷过快则将有马氏体生成 , 严重地影响以后的使用性能。轴承行业对组织和碳化物均匀性的要求 , 特别是对网状碳化物的级别要求较高 , 世界各国都在积极地研究并寻找解决的办法和途径, 本文根据轴承钢的特点及现场工艺设备布置情况 , 在高温终轧后安装分段超快速冷却器 , 以瞬时冷却速度大于200 ℃ /s 的超快速冷却工艺冷却到一定温度后缓慢冷却 , 抑制了网状碳化物的析出 , 提高轴承钢的组织性能。

1 、试验方法

试验用料为 GCr15, 其化学成分 ( 质量分数 ,% )为 : C 1. 0, Si 0. 32, Mn 0. 34, P 0. 009, S0. 003, Cr 1. 49, Al 0. 005, Ni 0. 07; 出炉温度为 1120 ~ 1 150 ℃ , 经过粗 - 中 -精轧后成品规格为< 60 mm, 终轧温度为 980 ℃ , 高温终轧后以两种方式冷却 , 其中一种冷却方式为直接空冷后上冷床缓冷 ; 另一种是超快速冷却到 690 ℃后上冷床缓冷。轧件经过冷床冷却后剪切取样 , 将冷到室温后的钢材取中间部分制成金相试样进行显微组织观察并进行能谱线扫描分析 , 并在 830 ℃保温后迅速取出油淬 , 在 150 ℃进行 1. 5 h 低温回火 , 对原剖面重新打磨、抛光 , 4% 硝酸酒精溶液深腐蚀。观察碳化物网状并判断级别。

2 试验结果与分析

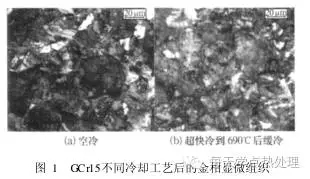

图 1 所示为 GCr15 钢经过两种不同冷却方式冷却后的金相组织。

由图 1a 可以看到 , GCr15 钢经过高温终轧后空冷室温组织为珠光体和沿晶界处呈现网状析出的二次碳化物 , 完整的二次碳化物网在随后的球化退火过程中不易消除 , 将严重影响 GCr15 钢的使用性能。而高温终轧后超快速冷却到 690 ℃后上冷床缓冷后的室温组织如图 1b 所示 , 看不到明显的网状二次碳化物 , 得到了抑制网状碳化物析出的珠光体组织。为了进一步分析超快速冷却对 GCr15 钢组织形貌的影响 , 对经过空冷和超快速冷却到690 ℃后上冷床缓冷后的室温组织进行扫描电镜 (SEM) 和能谱 ( EDS) 线扫描分析 , 结果如图 2

由图 2a 可以清楚地看到 , 空冷后珠光体片层间距较大 , 晶界处有明显的粗大白色二次碳化物析出 , 经过沿着晶内 - 晶界 - 晶内方向能谱线扫描分析可以看到 , 晶界处白色二次碳化物中 C 含量明显增多 , 而经过超快速冷却后组织为细片层珠光体 , 晶界处没有白色二次碳化物析出 , 经过沿着晶内 - 晶界 - 晶内方向能谱线扫描分析可以看到 C, Fe, Cr 元素含量均没有太大变化。这是因为在高温终轧后空冷过程中冷却速度较慢 , 即在过冷度较小情况下 , 晶界处利于二次碳化物的形核 ,而由于 C 是碳化物形成元素 , 其沿晶界的扩散速度远大于晶内扩散 , 在缓慢的冷却过程中 C 元素向晶界处聚集 , 故生成的二次碳化物沿晶界处聚集长大并连接成白色网状 , 然后剩余奥氏体中含碳量则不断降低到共析点时才发生珠光体转变 ,故晶界处白色网状碳化物的 C 含量相对于晶内增大 ; 而超快冷到 690 ℃时已经快速通过二次碳化物的析出区 , C 还来不及在晶界处聚集则非共析成分的奥氏体就被过冷到伪共析区形成了伪珠光体组织 , 因此在晶界处没有出现 C 含量增大现象 ,抑制了网状碳化物的析出。对经过不同冷却方式冷却后试样进行淬、回火试验后深腐蚀 , 挑选网状最严重区域进行网状碳化物评级 ,

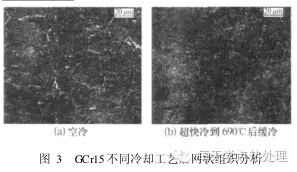

结果如图 3 所示。从图中可以清楚地看到 , 高温终轧后经过空冷 , 二次碳化物呈现紧密的网状析出 , 而经过超快速冷却后 , 二次碳化物弥散析出 , 看不到网状组织 , 按照 GB /T182542 -2002 标准 , 空冷试样网状碳化物级别为 4 级 , 不符合国家标准要求 , 而经过超快速冷却到 690 ℃后缓慢冷却的试样网状碳化物级别为 2 级 , 达到国家标准要求。

结论:

轴承钢 GCr15 在高温终轧后空冷由于冷却速度缓慢 , 粗大的二次碳化物沿晶界处呈现网状析出 , 晶界处 C 元素含量增高 , 而高温终轧后以高于2 00 ℃ /s 的瞬时冷却速度冷却到 690 ℃后进行缓冷 , 抑制了二次碳化物的网状析出 , 得到了理想的轴承钢球化退火预备组织 , 超快速冷却技术的应用既减少了传统高温正火工序的能耗 , 又解决了传统控轧控冷工艺由于冷却能力不足而不能解决的问题 , 是一种新型有效的控制冷却技术。