更多>>行业资讯

更多>>联系我们

地址:河北省邯郸市永年建材市场办公楼

电话:0310-5139366 5134299

传真:0310-5134287

邮箱:jinjiang2000@126.com

网址:www.jjcm.cn

离子氮化前预氧化催渗的作用和机理

本文将预氧化技术应用到 42CrMo 钢离子渗氮中,研究了预氧化工艺对离子渗氮的影响规律,发现了预氧化对离子渗氮具有催渗作用。并结合预氧化后表面氧化物显微形貌观察及表面自由能等特性参数研究,探讨了预氧化对离子渗氮的催渗机理。

实验材料及方法

实验材料为调质态 42CrMo 钢,其化学成分(质量分数,%)为:0. 38-0. 43 C;0. 15-0. 35 Si;0. 15-0. 25 Mo;0. 75-1. 0Mn;0. 8-1. 01 Cr;其余为 Fe。基体硬度为 350 HV0. 05。采用线切割加工尺寸为 10 mm ×10 mm ×10 mm 的试样,用于组织观察和硬度测试。试样表面先用砂纸磨平,再用 Cr 2 O 3 抛光粉抛光至镜面,最后用无水乙醇在超声波中清洗吹干,待用。

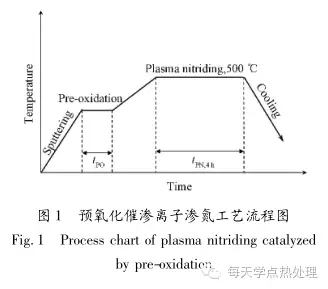

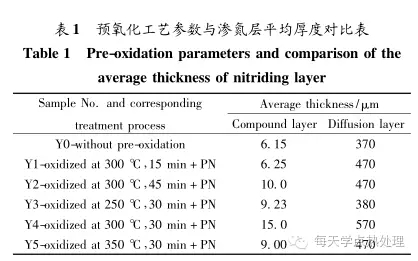

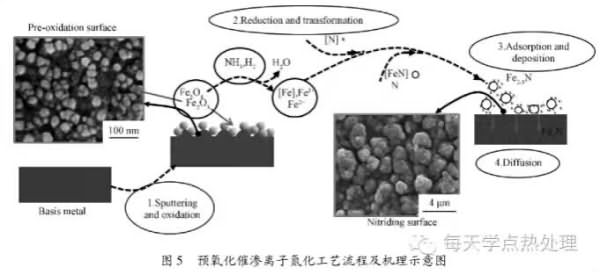

预氧化催渗离子渗氮工艺流程主要分如下 3 步(见图 1):首先通入氢气,对试样表面进行溅射加热和清洁处理;当达到设定的温度后通入空气进行预氧化,空气流量为 3 L/min;预氧化结束后,按 1∶ 3的比例通入氮气和氢气,进入离子渗氮阶段,之后随炉冷却。所采用的预氧化工艺参数如表 1 所示。

采用 DMI-3000M 型光学显微镜观察渗氮层组织和厚度,D/max-2500 型 X 射线衍射仪测试渗层的相组成,SUPRA55 型场发射电镜观察氧化后表面形貌,采用 JC2000D1 型接触角测量仪测试预氧化表面接触角。表面接触角测试方法为液滴法:将液滴通过注射器针头滴在试样表面,采用切线法测量接触角,每个试样分别在 5 个不同位置测定,取其平均值作为该试片的接触角。采用 HXD-1000TMC 型显微硬度计

结果与讨论

2. 1 显微组织和渗氮层厚度分析

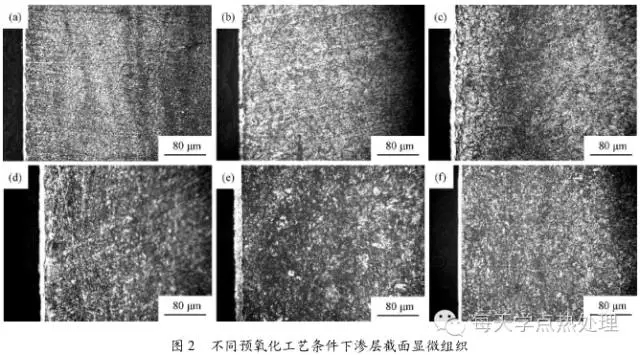

图 2 为不进行预氧化与经过不同预氧化工艺催渗后采用相同工艺离子渗氮试样截面显微组织。可以看出,在相同的渗氮工艺条件下,不进行预氧化催渗时,化合物层厚度仅为 6. 15 μm。经过预氧化处理后,化合物层具有不同程度的增加。预氧化工艺为300 ℃、30 min 时,化合物层厚度达到最大值 15 μm是传统离子渗氮(不进行预氧化催渗)的 2 倍以上。同时,截面显微硬度测试分析结果(详见表 1)表明,在相同的渗氮工艺条件下,不进行预氧化催渗时,有效扩散层厚度为 370 μm。经预氧化处理后,有效扩散层厚度增加。预氧化工艺为 300 ℃、30 min时,有效扩散层厚度达到最大值 570 μm,明显高于传统离子渗氮(不进行预氧化催渗)有效扩散层厚度。

2. 2 XRD 物相分析

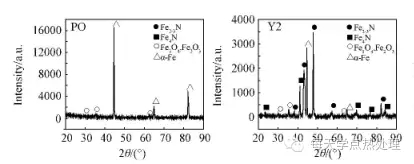

图 3 是 4 种处理条件下 42CrMo 钢表层 X 射线衍射图谱。从 PO 可以看出,300 ℃预氧化 30 min 后仅在表面形成厚度很薄的氧化物,基体 α-Fe 相仍为主要物相。从 Y4 可见,PO 工艺预氧化后再经过离子氮化,试样表面物相全部转变为氮化物相,包括Fe 4 N 相和 Fe 2 -3 N 相。然而,从 Y2 和 Y5 看出,预氧化条件为300 ℃、45 min 或350 ℃、30 min 时,采用同样工艺离子渗氮后试样表面不仅含有氮化物,还保留少量氧化物,同时还存在 α-Fe 相。导致不同工艺预氧化 + 相同工艺离子渗氮后表面物相的差异主要原因可能为:离子渗氮阶段是氧化物被还原和分解,最终被氮化物取代的过程 ,因不同工艺预氧化处理后在表面形成的氧化物厚度和显微结构不同,造成不同。

图 3 42CrMo 钢经不同工艺条件处理后 X 射线衍射图谱

(PO) 300 ℃预氧化 30 min,不进行渗氮处理; (Y2) 300 ℃氧化 45 min + PN;

(Y5) 350 ℃氧化 30 min + PN (Y4) 300 ℃氧化 30 min + PN

分氧化物在渗氮阶段还原和分解不彻底,因此不能完全被氮化物取代。Y2、Y5 预氧化条件下出现的 α-Fe相,可能是从氧化物还原的 Fe 还没来得及形成氮化物或因氮化物层厚度不够而检测到的铁基体,即处于氧化物被还原和分解及被氮化物取代的动态过程中。

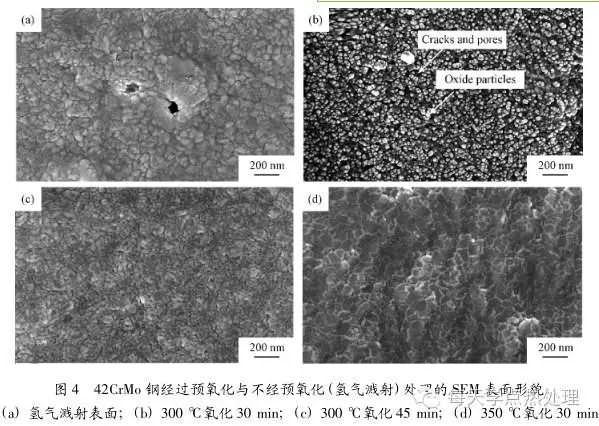

由此进一步证明渗氮过程中存在氧化物被氢原子还原成 Fe 的独立过程的存在,从而为活性氮与 Fe 的结合提供了另一个途径。2. 3 预氧化表面形貌分析图 4 为 42CrMo 钢经过预氧化和不预氧化的表面形貌。与图 4(a)所示的氢气溅射后不进行预氧化的表面形貌相比,预氧化后试样表面形成了不同形貌的氧化物。在图 4(b)所示条件下,纳米尺度的球状氧化物颗粒较均匀地分布在基体表面上,且表面呈现大量微裂纹和孔洞。一方面纳米球状氧化物颗粒因具有较大的比表面积、界面能,有利于活性氮原子的吸附、结晶长大。另一方面基体产生大量的裂纹和孔洞等缺陷,可附着大量活性氮原子并为氮原子的扩散提供通道随着预氧化时间的延长或温度的提高,氧化物颗粒不断长大,并彼此结合成一片,形成致密的氧化膜,如图 4(c)、4(d)所示。图 4(d)中可见,氧化物呈层片状分布,片与片的边界处又有一串串的氧化物形成,致密度更高。高致密度的氧化膜需要在随后离子氮化还原和溅射作用下产生微裂纹等缺陷后才有利于催渗,在此过程中会伴随氧化物的剥离,氧化分解不彻底,最终使氧化物与氮化物共存于表面,图 3 中 Y2、Y5 显示的氧化物相和氮化物相并存证明了该微结构氧化物不容易被氮化物完全取代。

2. 4 预氧化表面自由能的计算

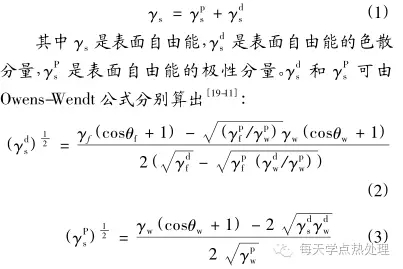

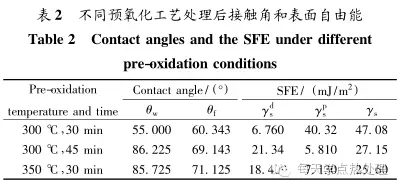

表面自由能是表征表面活性的重要物理量,对试样表面吸附性具有重要影响。通过测量接触角,采用Owens-Wendt 公式计算了经不同预氧化工艺处理后表面自由能。表面自由能计算公式如下

其中 γ f 为甲酰胺的表面自由能,γ d f 和 γ p f 分别是其表面能的色散分量和极性分量,色散分量值为39. 5 mJ/m 2 ,极性分量值为18. 7 mJ/m 2。γw 是去离子水的表面自由能,γ d w 和 γ p w 分别是其表面能的色散分量和极性分量,色散分量值为 21. 8 mJ/m 2 ,极性分量值为51. 0 mJ/m 2[12]。θw 和 θ f 分别是去离子水和甲酰胺的接触角。测试结果如表 2 所示。

从表中可以看出,在 300 ℃氧化 30 min 时,接触角最小,由公式(2)和(3)计算得到表面自由能最大。表面自由能越高、组织越不稳定,进而在后续的渗氮过程中起到显著的催渗效果。

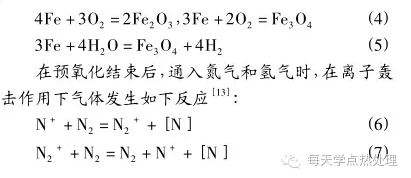

2. 5 预氧化催渗模型及机理探讨图 1 所示工艺流程中,当达到设定的预氧化温度、向炉内通入空气时,在溅射与氧化的作用下,试样表面生成了分布较均匀的氧化物颗粒,并伴随微裂纹、孔洞形成。在此过程中发生如下反应:

结论

1) 预氧化对离子渗氮具有明显的催渗作用,最佳催渗效果的预氧化工艺为 300 ℃、30 min;

2) 最佳工艺预氧化后进行 500 ℃、4 h 离子渗氮,化合物层厚度达到 15 μm,是不经预氧化催渗、相同工艺离子渗氮化合物层厚度的 2 倍以上;有效扩散层厚度达到最大值 570 μm,比传统离子渗氮的有效扩散层厚度显著提高;

3) 最佳工艺预氧化后材料表面形成了大量均匀分布的纳米级氧化物颗粒,并伴随有微裂纹、孔洞,同时接触角最小、表面自由能最大。这些表面特征有利于氮元素的吸附及进一步向基体扩散,从而有效提高离子渗氮速率;

4) 最佳工艺预氧化形成的氧化物在离子渗氮阶段可以完全转化为氮化物。其他预氧化工艺形成的氧化物难以彻底转化为氮化物,离子渗氮后氮化物,氧化物和 α-Fe 多相共存。