更多>>行业资讯

更多>>联系我们

地址:河北省邯郸市永年建材市场办公楼

电话:0310-5139366 5134299

传真:0310-5134287

邮箱:jinjiang2000@126.com

网址:www.jjcm.cn

提高深孔零件加工效率

时间:2016-11-14 11:48 点击:

针对某深孔零件在实际加工过程中出现的加工效率低、生产周期长等问题,优化加工过程,改进加工方法,从而大幅度提高零件的加工效率,此方法非常有利于批量生产及加工质量的保证。

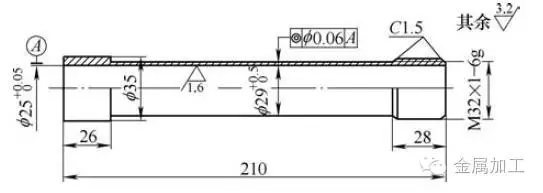

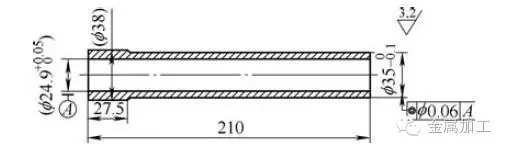

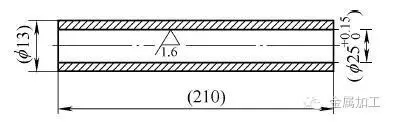

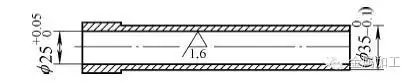

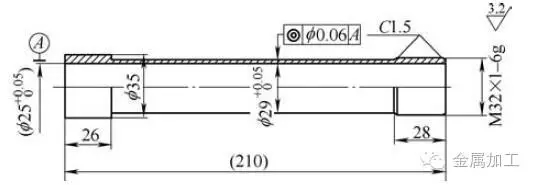

某深孔零件材料为30CrMnSiA,内孔为φ25(+0.05 0)mm,总长210mm, 如图1 所示, 目前,在实际生产过程中存在以下问题: 由于零件材料为30CrMnSiA, 内孔公差为0.05mm,外圆相对于内孔的同轴度公差为φ0.06mm,精度要求较高,属于典型的深孔零件。在加工过程中,零件内孔φ25 (+0.0 5 0)mm主要是通过粗镗后再磨内孔的加工方法来保证精度要求。对于该零件,保证内孔最终精度要求的磨削效率较低,不利于批量生产。

图1 某30CrMnSiA深孔零件

根据上述情况,对加工方法进行了如下改进:将传统的粗加工后磨内孔的方法改为采用拉镗拉铰后珩磨内孔的加工方法,内孔的最终精度由珩磨保证,由于珩磨本身要求余量一般为0.02~0.10mm,珩磨时间较短,可以大幅度提高零件的加工效率,非常有利于批量生产及加工质量的保证。

1. 传统加工方法

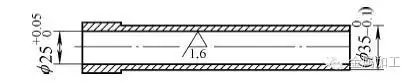

在传统的加工过程中,零件内孔在精密车床上通过三爪自定心卡盘装夹,再进行粗车外圆,粗、精镗内孔,最终内孔的加工精度在外圆磨床上,以磨削内孔的方法来保证,如图2所示。

图2 磨内孔

在加工内孔时,尺寸按中差保证,加工完后,经过测量内孔尺寸,虽然最终能满足设计尺寸要求, 但加工效率较低, 经分析,该零件材料为30CrMnSiA,内孔尺寸为φ25 (+0.05 0)mm,要求较为严格,长度为210mm,长径比达8.4∶1,由于内孔长,对刀杆刚性要求较高,进给量不能太快,导致单件磨削时间较长,加工效率不高。

2. 改进措施

(1)深孔拉镗、拉铰。目前,深孔加工方法分为推镗、推铰和拉镗、拉铰两种。推镗、推铰深孔使刀杆在加工过程中始终处于受压状态,将影响深孔加工的精度及直线度;拉镗、拉铰深孔使刀杆始终处于受拉状态,不易产生弯曲变形,这就保证了深孔加工的精度及直线度。

因此,采用拉镗、拉铰的加工方法,在拉镗、拉铰之前,工件前端必须加工出精度较高的引导孔,这样能使拉镗刀、拉铰刀顺利进入工件引导孔,引导初始阶段的切削。

在该零件深孔加工过程中,采用了拉镗、拉铰的加工方法,拉两刀,刀具为不同直径的六齿深孔加工刀具,如图3所示,刀具材料为YS8硬质合金刀片,该刀片硬度高,很适合切削强度较高的零件。

图3 六齿深孔加工刀具

(2)深孔珩磨。珩磨是在一定压力作用下,利用珩磨头上的珩磨油石,在径向扩张运动的作用下,与被加工表面保证一定面的接触,达到切削的目的。

目前,珩磨根据主轴形式,分为卧式珩磨和立式珩磨。在卧式珩磨中,珩磨头自身的重力作用在被加工孔下侧壁上,切屑来不及排出,珩磨精度较差,只有在立式珩磨加工不了的长孔才选用。在立式珩磨中,珩磨头处于向下垂直状态,切屑很容易被切削液冲走,珩磨精度较高。

珩磨头一般由磨头和连接杆两部分组成,对于小孔,磨头与连接杆往往做成一体;对于大孔,磨头与连接杆分开。珩磨头的质量直接决定着珩磨的精度,在珩磨头中,油石的选择至关重要,直接影响珩磨加工的质量和效率,由于珩磨工作压力和加工质量的要求,必须保证珩磨油石的粒度和硬度准确、均匀,不允许含有杂质,并具有一定的强度和耐磨性。

在该零件试珩过程中,通过立式珩磨,采用了油石为立方氮化硼的珩磨头,如图4所示,结果证明,珩磨出来的零件可以满足零件加工精度的要求,而且珩磨效率较高、质量稳定。

图4 珩磨头

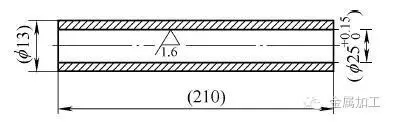

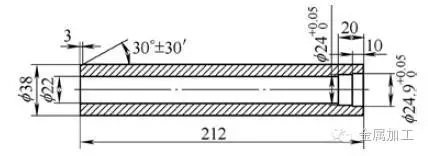

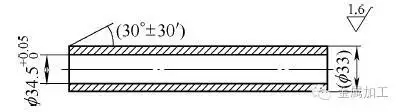

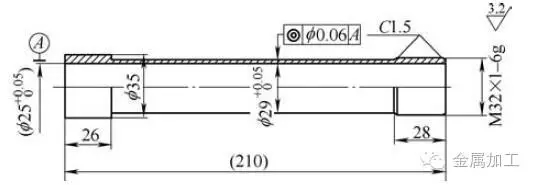

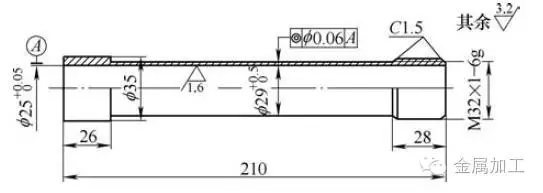

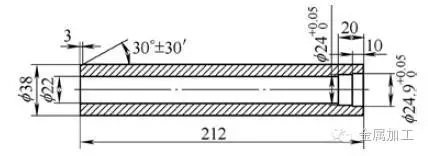

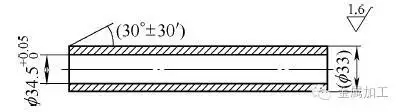

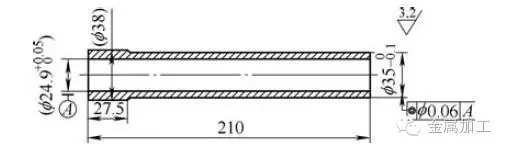

(3)优化加工流程。为了解决上述问题,需要考虑重新选择内孔的加工方案,根据内孔的尺寸精度分析,采用了拉镗、拉铰定尺寸刀具加工后,再珩磨的加工方法,优化了加工流程,合理分配了加工余量,改进后的加工流程如下:①平两端面,粗车外形,车内孔至φ 22mm,拉镗、拉铰引导孔,如图5所示。②以外圆φ38mm为基准,顶紧30°±30',拉镗、拉铰内孔至φ24.9(+0.08 0)mm,如图6 所示。③ 以内孔φ 24.9 (+0.08 0)mm为基准,车外形,如图7所示。④以外圆φ35 (0 -0.1)mm为基准,珩磨内孔至φ25(+0.05 0)mm,如图8所示。⑤以内孔φ 25 (+0.05 0)mm为基准,车外形,如图9所示。

图5 工序1

图6 工序2

图7 工序3

图8 工序4

图9 工序5

从上述加工过程可以得出:零件内孔φ25(+0.05 0)mm主要通过拉镗、拉铰后,再珩磨保证,由于拉镗、拉铰为定尺寸刀具加工,内孔珩磨前尺寸通过拉镗刀、拉铰刀保证,珩磨前加工稳定,加上内孔尺寸通过专用珩磨头保证,珩磨本身余量较小,有利于保证珩磨后内孔的加工精度及加工稳定性, 提高内孔的加工效率,非常适于批量生产。